堀口海運株式会社様 導入事例

広島県

運輸・倉庫業

- [HYPERSOL WMS]

「鉄鋼物流」の入出庫をシステム化。現品のバーコードを用いて検品することで業務の効率化と誤出荷の防止を実現

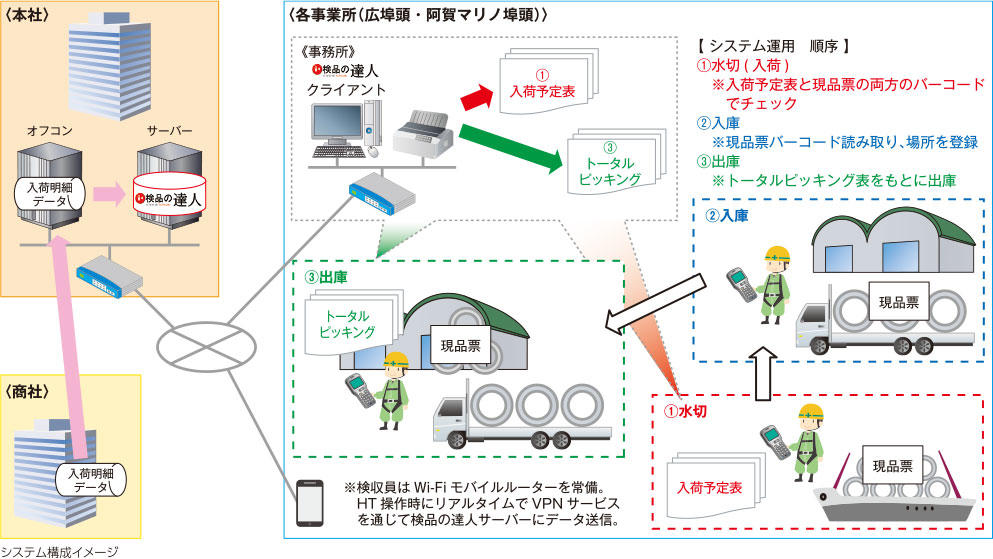

堀口海運株式会社様 会社概要

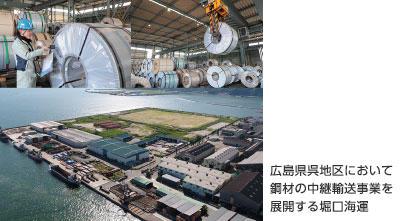

広島県呉地区において、造船会社や自動車メーカーなどの鉄鋼需要家向け鋼材の中継輸送事業を展開する堀口海運株式会社。複数の鉄鋼メーカーから入荷した鋼材を自社倉庫で管理し、需要家や商社からの発注に応じて出荷しています。従来の検品は作業員の目視によるダブルチェックが中心でしたが、誤出荷のリスク低減と作業者の負担軽減のためにシステム化を図ることにし、株式会社三菱電機ビジネスシステム(MB)の入出荷検品システム「検品の達人」を導入しました。これにより鋼材に貼り付けられた現品票をハンディターミナル(HT)で読み取るだけで検品が可能になり、入出荷時の作業効率が大幅に向上しています。

誤出荷ゼロを維持しながら検品業務の負荷軽減へ

堀口 悟史 氏

日本を代表する造船、鉄鋼、産業機械などの事業者が拠点を置く広島県呉市で1962年に創業した堀口海運。海と陸をつなぐ港湾物流事業者として、鋼材の中継基地業務を担っています。代表取締役社長の堀口悟史氏は「国内外20ほどの製鉄所から年間60万トンの鋼材がおよそ1,000隻の船舶で呉港に運ばれてきており、そのすべてを中継し、造船会社や自動車メーカーなどの需要家にジャストインタイムでデリバリーすることが私たちの役目です」と語ります。

鋼材の中継基地である同社では、従来船舶からの水切(入荷)や倉庫での入出庫の際は、検収員が鉄鋼製品に貼られた現品票を目視で確認し、事前にプリントアウトした管理台帳と突き合わせて手作業で検品していました。しかし、誤出荷を防止するために長年かけて運用改善を繰り返した結果、複雑な確認作業やダブルチェックが発生し、検収員の負担が大きくなっていました。

「誤出荷された鋼材が最終製品に誤って使われてしまうと、取引先のみならず社会的影響は計り知れません。そのためにも誤出荷は絶対に避けなければなりません。しかし、それを回避するための取り組みが結果として作業の複雑化を招き、現場の作業に影響が出るようになっていました」(堀口氏)

そこで同社は、誤出荷防止と入出荷・在庫管理業務の負荷軽減に向けてシステム化を図ることにしました。

鉄鋼メーカーの現品票(バーコード)を有効活用

根石 裕輔 氏

同社は、数ある鋼材品種の中から、最初はボリュームゾーンの一つである自動車メーカー向けの鋼材(薄板)に絞って入出庫・在庫管理業務をシステム化することにしました。まずは先行導入している同業の中継基地事業者を視察。その後、同社情報システムの構築・運用で約20年の取り引きがあるMBに相談を持ちかけました。そこで具体策を検討する中、2017年4月にMBの「検品の達人」の採用を決定し、2017年11月より開発に着手しました。営業部 営業1課 課長の根石裕輔氏は「当初は、業務に合わせてスクラッチ開発することを考えていましたが、MBから入出荷検品業務と合わせてホストシステムの入庫データ・出荷データの管理業務を効率化する提案があり、『検品の達人』をベースに開発することにしました」と語ります。

検討を重ねた結果、「検品の達人」の標準的な運用で発行されるラベルを鋼材に貼り付けるのではなく、鉄鋼メーカーが元々鋼材に貼付している現品票のバーコードをHTで読み取るようにしました。これにより、ラベルを貼り付ける手間が省けるだけでなく貼り付け時のミスを回避できます。そこで、鉄鋼メーカーごとに異なる独自仕様のバーコードをHTで読み取れるように解析し対応しました。当初は3社の鉄鋼メーカーのバーコードに対応し、現在(2019年1月時点)は4社のバーコードに対応済みです。

原野 幸成 氏

その他、HTを使って作業する船内や倉庫内に合わせてWi-Fi付きのモバイルルーターを導入しネットワークを無線化。さらに社内LANへのアクセスにキャリアのVPNサービスを導入しています。

本稼働前には、現場の利用者に対して操作教育を実施し、合わせて現場向けの運用マニュアルも作成しました。総務部 課長の原野幸成氏は「HTの利用に対して現場の作業者からは抵抗もなく、スムーズに導入ができました」と話します。

HTによる読み取りにより検品作業の工数を大幅に削減

岡本 大地 氏

「検品の達人」をベースに構築した入出荷検品システムは2018年6月より本稼働を開始しました。船から荷揚げした鋼材の入荷検品は、同社の倉庫がある呉市の広埠頭事業所と阿賀マリノ埠頭出張所の2箇所で実施し、常時4~5名がシステムを利用。倉庫内での入出庫検品は、常時3名程がシステムを利用しています。検品業務が従来の目視のチェックから、HTによる読み取りに変わったことで作業担当者の負担は大幅に軽減されました。広埠頭事業所 受渡課の岡本大地氏は次のように語ります。

「システムが稼働して間もないこともあり、現時点では目視によるダブルチェックも行っていますが、システムだけに限れば検品作業は大幅に効率化され、作業者の精神的な負担も少なくなりました」

今後は原則的にシステム運用に一本化する考えですが、鉄鋼メーカーの事情や輸送時の状況によって現品票が貼り付けられていない場合があるため、目視によるチェックも必要に応じて一部続けるといいます。

システム化は倉庫内の検品作業に加えて、事務側の負担軽減にもつながっています。従来の検品では、受渡課員が水切、入庫、出庫の各状況をチェック後に、管理台帳を見ながら手作業で在庫管理システムに入力していました。今回、HTによる読み込みに切り替わったことでこれらの作業がなくなりました。

鋼材の検品業務のシステム化は、鉄鋼物流業界にとってインパクトが大きく、同社に新たな付加価値が得られる可能性が高まっています。根石氏は「当社の取り組みは鉄鋼メーカーからも注目されており、外部に向けた発表の機会も増えています。実績を対外的にアピールすることで取引先からの信頼性の向上に貢献することを期待しています」と話します。

システム化対象製品を拡大し入出荷検品業務のさらなる効率化へ

今後は、システム化の対象範囲を他の鋼材の検品に拡大していくことを検討しています。

「今回は自動車メーカー向けの薄板を対象としましたが、今後は技術的な課題や環境的な課題をクリアにしながら、屋内保管の鋼管製品や、野積みの鉄鋼製品などにも拡大し、さらなる効率化を推進していきます」(堀口氏)

導入を支援したMBに対しては、パッケージにこだわらず、現場からの要望に応じてカスタマイズする柔軟な対応を評価。今後も継続的な業務の効率化や、生産性の向上に貢献するシステムの提案に期待を寄せています。「双方で意見を出しながら、生産性を高めるための取り組みを進めていけたらと思います」と堀口氏は語ります。

堀口海運は、鉄鋼サプライチェーンの一翼を担う企業として、地場製造業の競争力を支えていきます。