ブラザー精密工業株式会社様 導入事例

愛知県

製造業

- [HYPERSOL GUI]

クラウド型生産ダッシュボードを1ヵ月で導入。

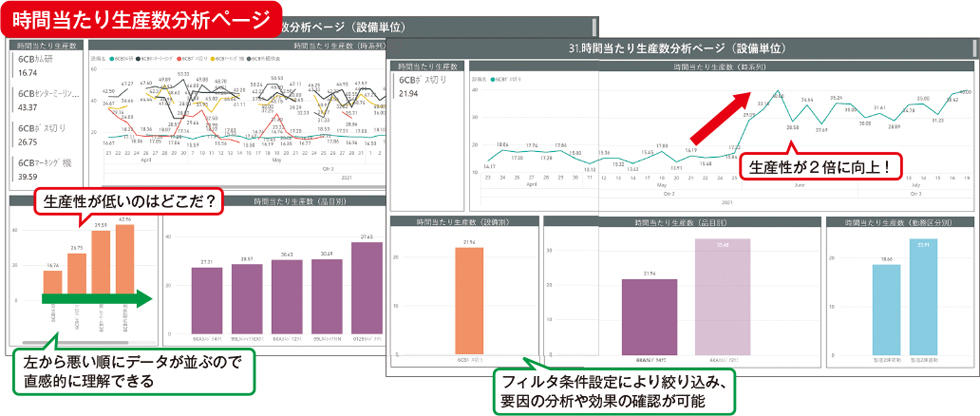

生産ラインの稼働状況を可視化し、生産改善によって時間あたりの生産数が2倍に増加。

ブラザー精密工業株式会社様 会社概要

愛知県知立市において、自動車部品などの製造を手がけるブラザー精密工業株式会社。同社は、三菱電機ITソリューションズ株式会社(MDSOL)のHYPERSOL GUI 生産ダッシュボードを導入し、生産状況を可視化しました。

これに基づき生産ラインの設備変更や工法改善を実施した結果、時間あたりの生産数が従来の2倍に増加するなどの効果が現れています。

現在、全生産ラインへの横展開を進めるとともに、設備連携によってデータをリアルタイムに可視化する「工場のIoT化」へのチャレンジを進めています。

生産ラインの稼働状況を見える化し、問題点の早期把握と解決の実現へ

ブラザー精密工業は、1946年に和洋裁学院として創業。その後、ミシンの販売、ミシン部品、精密部品、自動車部品の製造と事業領域を拡大してきました。現在の主力製品は、エンジンのバルブを開閉する「カムシャフト」で、Tier1サプライヤーとして四輪・二輪メーカー、船舶メーカー、発電機メーカーなどと直接取引きしています。

次長

寺岡 優 氏

エンジン部品を製造する工場のラインにおける生産状況は、担当作業者が「生産管理板」に、作業日の生産予定数、実績数、予定と実績の差異のほか、ライン停止の原因、生産計画への影響などを1時間単位で記録しています。1日の作業終わりには、月間生産計画に対する実績との差異を記した「出来高推移表」を作成します。

生産管理板や出来高推移表はすべて紙の帳票に記録しており、ラインの管理者は週の作業終わりにそれらを回収し、生産進捗状況を把握してきました。

Excelベースで作成した生産管理板や出来高推移表の書式は、ラインの管理者が生産種目や工程に合わせて独自にカスタマイズしているため、出来高推移表に記録するグラフの見せ方がラインごとに異なっていました。

また、管理者は記録用紙のデータをPCで入力し、報告用の資料を作成しているため、報告書作成の工数やタイムロスも課題となっていました。

そこで同社は、ITを活用して課題解決を図ることを決断しました。2019年頃から同社は全社を挙げてデジタルトランスフォーメーション(DX)に取り組んでおり、生産状況の見える化や業務の標準化もその一環でした。

コスト競争力強化プロジェクト 次長の寺岡優氏は「DX実現に向けて、まずはデータ活用の入口である実績収集から取り組み、現場の課題を解決することにしました」(寺岡氏)

安価かつ短期間で導入できるクラウド型生産ダッシュボードを採用

生産状況の可視化に向けて方策を検討する中、取引先からの紹介でHYPERSOL GUIの存在を知った同社は、2020年2月から1ヵ月かけてPoC(概念検証)を実施。カムシャフトを生産する谷田工場(知立市)で、1ラインを使って実績収集、データ入力、HYPERSOL GUIへのデータアップロードなどの手順を検証しました。

PoCでは、過去3ヵ月分の実際のデータと1ヵ月分のラインの生産実績をHYPERSOL GUIに投入し、生産状況を確認しました。

「PoCは、生産品種が少なく、作業工程が比較的シンプルで、生産量の波も少ない1ラインを選んで実施しました。その結果、他の工場やラインにも展開がしやすく、生産機種の数も部品のライフサイクルに応じて自分たちで増やしたり、減らしたりと、融通が利くと判断しました。HYPERSOL GUIを採用した理由は、生産状況を可視化し、経営者、管理責任者、現場作業者が同じ情報を共有することで素早い判断が可能になるためです。経営層に対しては、可視化によってロスの早期解消や業務の効率化が実現し、投資対効果が早期に得られることを示して合意を得ました」(寺岡氏)

2020年12月に採用が決定し、導入プロジェクトがスタート。わずか1ヵ月後の2021年1月には本稼働を迎え、まずは谷田工場のラインの中から可視化の優先順位度が高いラインをそれぞれ選び、4つのラインで生産状況を可視化しました。

2021年2月から3月までの2ヵ月はトライ&エラーの期間とし、4人のライン管理責任者に利用方法をレクチャーし、間違いなく実績入力をできるかを確認しながら、HYPERSOL GUIにデータをアップロードする作業の習熟を図りました。

4月からは本格的な実績入力と、HYPERSOL GUI上での生産数の確認を開始。その後、優先順位に従って可視化対象ラインを拡大し、2021年10月時点で谷田工場の10ラインで活用しています。

現在、同社がHYPERSOL GUIを活用して生産状況を可視化する業務の流れは次のとおりです。

まず、これまでの生産管理板と出来高推移表に加えて、生産実績を記録するHYPERSOL GUI専用の記録用紙を用意。ラインの作業者は専用の記録用紙に1週間分の実績を記録します。

1週間分の記録は、入力担当の事務スタッフが、PCからデータをHYPERSOL GUI上にアップロードします。

「導入にあたり、紙ベースの記録をデータ化してアップロードするために、HYPERSOL GUI専用の記録用紙を新たに作成しました。記録用紙のフォーマットや業務フローは現場の担当者と相談しながら検討し、情報をわかりやすくまとめて、データ入力とアップロードの担当者が作業しやすくなるように工夫しました」(寺岡氏)

稼働実績をもとに設備や工法を変更、時間あたりの生産数が2倍に増加

現在、HYPERSOL GUIは、ラインの責任者(係長、課長)や部長がメインで利用し、生産進捗会議などの会議体でも活用されています。HYPERSOL GUIの導入で、生産ラインの計画からの遅れや、時間あたりの生産数、不良率などをグラフ化してモニタリングできるようになり、管理者や作業者が生産性向上に対する意識を強く持つようになりました。

「あるラインにおいて、可視化した情報に基づき、設備変更や工法変更を実施したところ、時間あたりの生産数がこれまでの2倍に増加し、改善の効果を実感することができました」(寺岡氏)

ラインの作業担当者からは「頑張った実績が目に見えるため、やりがいを感じる」といった声が届いているといいます。

IoTで設備のデータを収集しリアルタイムに生産状況を可視化へ

今後は、谷田工場に加え本社工場(知立市)の全ライン(約45本)に対して、HYPERSOL GUIを横展開し、作業実績の可視化を進めていく計画です。

また、管理者や経営層からの要望に応えるべく、加工設備に搭載されているシーケンサを活用してIoTで生産実績データを自動収集し、リアルタイムに生産状況を可視化することを検討しています。

「IoTを活用した実績収集と、生産状況のリアルタイム可視化をベースに、ロット単位の作業進捗情報を上流の基幹システムと連携しながら、生産計画に反映していくことが最終的な目標です」(寺岡氏)

導入を支援したMDSOLに対しては、PoCから本格導入までのサポート体制を評価。

寺岡氏は「工場を実際に視察していただき、現場の実態を理解してから、できる限り現場の業務フローに沿った形で導入を進めていただきました。操作手順を合理化する提案や導入後のサポートもわかりやすく、ラインの横展開も順調に進みました。導入効果をより高めるために、今後も様々な提案を期待しています」と語ります。

ブラザー精密工業は、”BETTER THAN TODAY~より良き明日のために”をモットーに、モノづくりを通じた新たな価値の創造に挑戦していきます。

記事について

HYPERSOL GUI 生産ダッシュボードのご紹介

「HYPERSOL GUI 生産ダッシュボード」は、生産数や不良数、生産時間など、各種実績データを見える化する生産ダッシュボードです。

三菱電機が自社の工場で培ったノウハウを活かし、製造現場が必要とする各種レポート機能を搭載。製造現場の状況を直感的に把握でき、課題分析から改善策の意思決定、施策の効果測定までのサイクルをスピーディー&効果的に回すことができます。

中堅・中小製造業のDXを推進するHYPERSOLシリーズ

「HYPERSOL QMS 品質管理システム」「HYPSEROL WMS 倉庫管理システム」「HYPERSOL PLS 工程管理システム」

詳しくはHYPERSOLシリーズをご確認ください。