中堅・中小企業の製造DXがなぜ求められるのか ~工場におけるデジタル活用~

公開:2022年10月14日

デジタルトランスフォーメーション(DX)が近年様々な領域で進んでいます。新聞・ニュースで目にしない方が珍しいのではないでしょうか。DXは文脈によって多様な意味を持ちますが、「デジタル技術を活用して、製品・サービス・ビジネスモデル・プロセス等を変革し、競争優位を確立すること」(経済産業省 DX推進ガイドラインVer. 1.0、一部加工)を指します。

製造業におけるDXの取り組みは普及しており、デジタル技術を活用いる企業は約7割に達し、生産性向上、開発・製造リードタイムの短縮などを実現しています(経済産業省 2022年版ものづくり白書、一部加工)。 DXへの取り組みはやるか否かではなく、どのように効果を上げるか、が問われる段階になったと言えるでしょう。一方で、企業規模に応じて取り組み状況に差があり、中堅・中小企業ではまだまだDXの初期段階で悩まれている企業が多いです。

本稿では製造業のDXを「攻め」と「守り」に分類し、中堅・中小企業が取り組む上でのポイント、具体的な進め方を考えていきます。

DXを考える上でのポイント

まずは、DXの種類について確認しましょう。

DXの種類

DXは、売上向上・付加価値向上を狙ったもの(事業構造の変革も含む)=「攻めのDX」と、業務効率化を狙ったもの =「守りのDX」の2種類に分類できます。

売上向上・付加価値向上のDXは自社の競争力の源泉につながる取り組みで、独自性の高い取り組みが求められ、難易度が高いです。自社の大量のデータを活用しビジネスモデルを変革するような取り組み、新規事業創出などが挙げられます。顧客データ・センサーデータ・画像・音声といったデータを大量に保持している企業は、競争力向上のチャンスと捉え取り組みをご検討ください。難易度が高いため、計画段階から専門家等に相談しながら推進することを推奨します。

業務効率化のDXは、どの企業でもあるような生産管理業務などの効率化につながる取り組みです。後述の生産管理システムなどの導入などにより、売上向上・付加価値向上のDXに比べると比較的容易に自社に適用でき、中堅・中小企業であっても導入できます。本稿で重点的に述べる製造DXは、業務効率化を主目的としたDXです。

中堅・中小企業の製造DXに欠かせない仕組み

中堅・中小企業の製造DXでは、各社共通項が多く、DXが進んでいる業務領域(生産管理業務など)でのデジタル活用が重要です。汎用的なシステムが多くあり業務効率化の成果を上げやすいです。

まずは「守りのDX」で足場を固めましょう。

必要不可欠な生産管理システム、MES(製造実行システム)を順に確認していきます。

今回は取り上げませんが、製品開発が重要な企業の場合はPLM(製品ライフサイクル管理システム。Product Lifecycle Managementの略)の活用も有効です。エンジニアリングチェーンの単なる業務効率化のほか、フロントローディング(設計初期工程に負荷をかけ、作業を前倒しで進める手法)による利益最大化も期待できます。

生産管理システム(製造業の生産管理業務を対象としたERPパッケージ)

ERP(Enterprise Resource Planningの略)パッケージは会計情報を中心に、販売や購買、在庫、人事給与などあらゆる情報を統合管理したシステムパッケージを指します。ERPを導入することで情報が一元化され、経営者が意思決定するために必要な情報を迅速に把握可能になります。その中でも特に製造業の生産管理業務(受注~売上、発注~仕入、在庫管理、原価管理など)を管理することに特化したシステムが生産管理システムです。生産管理業務のベストプラクティス(同業他社の成功している業務プロセス)を活用できることが大きなメリットです。システムに合わせてBPR(Business Process Reengineeringの略)を実施することで業務の効率化が期待できます。

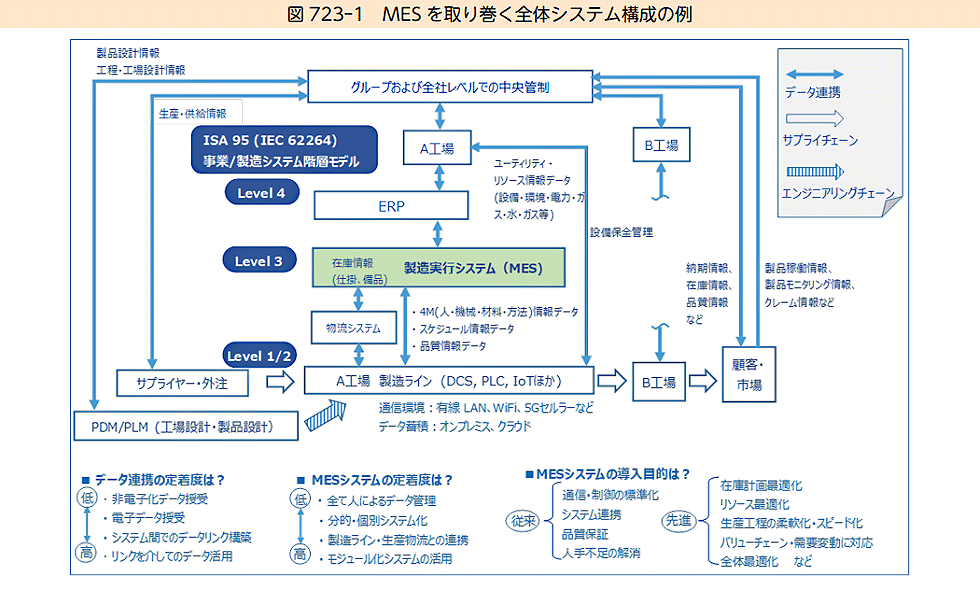

MES(製造実行システム)

MES(Manufacturing Execution Systemの略)は、生産現場の進捗管理や、作業者への指示を行うシステムを指します。製造現場のデータが蓄積されますので、設備の稼働状況の可視化、シミュレーション・予測による品質向上・生産効率向上などが見込めます。生産管理システムにも簡易的な機能はありますが、より高度な管理が可能です。「4割の企業が導入済み」(経済産業省:2022年版ものづくり白書より引用)であり、これから取り組まないと他社に置いていかれ、取り組むことで優位性が築ける技術と言えるでしょう。

IoTと親和性が高く、人がわざわざデータ登録せずに、人やモノの情報を蓄積できます。また、蓄積したデータをAIで分析する機能も徐々に普及しつつあります。

ここでは、MESの代表的な機能で特に導入効果が大きい「工程計画」「庫内物流」「品質管理」をご紹介します。これらの機能はどの製造業にも存在する業務であり、汎用的なシステムパッケージの導入が比較的容易です。

工程計画(スケジューラ)

販売計画に対し、要員・設備負荷計画などの制約条件を加味し、生産計画をシミュレーションできます。また、各工程の製造実績をもとに、計画を見直すことが可能です。設備・人員の処理能力はもちろん、製品Aを作ったあとに製品Bを作ることはできない、といった制約条件を考慮できるため、業務の標準化が期待できます。そのほか納期管理に悩みを持つ場合にも有効です。生産計画の変更に伴う納期回答を実現できます。

庫内物流

製造ラインへの材料払出、仕掛品の検査工程への払出、完成品の倉庫への移動指示など、工場内・倉庫内のモノを管理できます。ハンディ端末を利用することでペーパーレス化を推進し、入力作業の手間を大幅に削減できます。他にも、バーコード、RFIDタグなどによる省力化も有効です。倉庫からの出荷管理の機能を持つ倉庫管理システム(WMS)と同様の機能を持っているケースもあります。よくある悩みである、検品管理、ロット管理やロケーション管理、先入先出管理に伴う業務負荷の軽減にも有効です。

品質管理

製品のトレーサビリティを含む、検査結果を中心とした品質データを保持できます。電子天秤で計測したデータを取り込めるようにするなど、検査結果を人の手を介さずに反映できるような機能もあり、誤入力によるトラブルを防ぐ効果も見込めます。そのほか、検査結果の紙・Excelでの管理を廃止による業務効率化や、データの蓄積・分析による日々の改善活動の高度化が期待できます。

成功へと導くDXの進め方

ここからは、DXの進め方について、順を追ってご紹介します。

ゴール設定・体制構築・計画策定

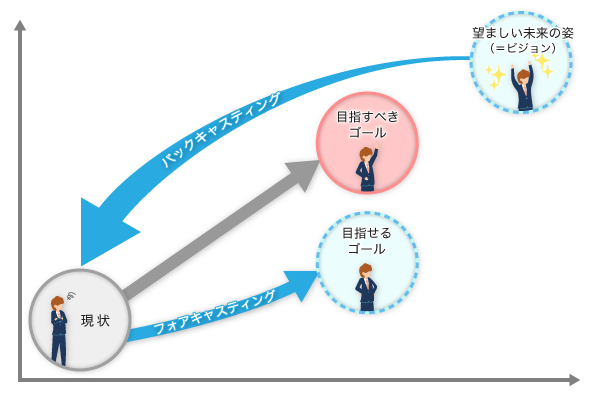

自社のDXを定義することから始めましょう。5年後・10年後にどうなっていたいのかを描くことが必要です。当然のことながら、部分最適ではなく、全体最適を目指すべきです。「部分最適で進めた結果、期待した効果が見込めない」といったご相談を頂戴することもよくあるのでご注意ください。バックキャスティング(未来を起点とする思考)・フォアキャスティング(現状を起点とする思考)の両面からバランスよく検討することで、適度にストレッチしたゴールを設定できます。フォアキャスティングでの計画立案には、現状把握が重要です。自社で判断できない場合は、工場のIT活用度を診断してくれるサービス等の利用も有効です。

次に、定義したDXにもとづき中長期的な計画を策定します。施策の取り組み難易度、効果の大きさ、リソースの確保(予算・人員など)などを鑑み、優先順位を検討します。これらのゴール・計画は少なくとも1~3年に1度は見直してください。

経営層にDXの重要性を理解してもらうことも同時に進めましょう。事業のあり方、業務の流れが大きく変わるため、営業・開発・物流・生産等の各関係部署を巻き込んだトップダウンでの体制構築が不可欠です。経営の本気度を示すためにDX推進担当の役員を登用すること、経営層に直接相談・相談を挙げるための「DX委員会」「DX推進室」等を設けることをお勧めしています。

DXを推進する上で最大の課題は、人材・スキルの不足であり、約5割の企業が悩まれています(一般社団法人 日本情報システム・ユーザー協会 2022年企業IT動向調査報告書より引用)。まずはITに素養のある人材を幅広く社内公募し、育成することをお勧めしています。どうしても自社で人材が足りないという場合は外部リソースの活用も有力な選択肢です。コンサルティングサービスなどのほか、最近ではフリーランスの活用も有効です。

施策実施(システム導入)

中長期計画にもとづき、優先度の高いものからシステムの導入を進めます。最近では自社の機器にインストールせずに利用できるクラウドサービスも普及しているため、有効な選択肢です。主要な選定ポイントを取り上げます。

|

まとめ

中堅・中小企業の製造DXでは、まず生産管理システム・MESなどの汎用パッケージを活用して業務効率化を進めることが重要です。全社最適の目線で導入を進めることで、現実世界の事象が一連の関連を持ったデータとして蓄積されていくため、多面的に分析し業務を効率化するサイクルが回せます。さらには、サイバー空間にビッグデータを蓄積し、分析できる仕組みを構築していきましょう。ダッシュボードでリアルタイムに生産ラインの状況を可視化したり、データの見える化により改善活動につなげたりすることができます。勘と経験に頼った改善から脱却できるため、今後熟練の技術者が退職した後も継続的な改善活動が見込めます。ここまで実現できれば、売上向上・付加価値向上にも貢献できているでしょうから、立派な「攻めのDX」です。

既存資源の活用も忘れてはならない観点です。現在利用している生産管理システムに有用なデータが眠っていることがよくあり、今あるデータの棚卸もDXの取り組みと言えます。MESの1機能を追加するだけで、たちまち情報がつながり、分析可能なデータになる場合もあります。

「うちにはまだ早い」と伺うこともありますが、中堅・中小企業であっても、「スマートファクトリー」と呼ばれる工場を持つ企業は数多くあります。経営層・管理職層・現場が一丸となり、「自社なりのDX」に向かって粘り強く進めることが重要です。

著者プロフィール

清水 隆典

三菱UFJリサーチ&コンサルティング株式会社

コンサルティング事業本部

デジタルイノベーションビジネスユニット

業務ITコンサルティング部 マネージャー

経歴:中堅・中小企業を含む一般企業を中心に、IT戦略策定、デジタル活用支援、業務改革支援などを担当。そのほか、デジタルトランスフォーメーションに関するセミナーや執筆などを展開。

おすすめソリューション

当社三菱電機ITソリューションズは、生産管理のみならず MES(製造実行システム)までカバーし、製造業の全体最適を目指したソリューションのご提案をしております。

製造業様の課題を整理し、課題の優先順位付けから実際の提案まで、工場全体の改善・効率化・最適化をご支援できる点が特長です。また、現状を把握するご支援として「工場簡易コンサル」も行っており、製造業様全体のデジタルイノベーションをサポートしております。

「DXでどのように効果を上げるか」が問われる今、三菱電機グループの連携力と当社の営業・SE・IEのワンストップ体制が、製造業様をゴールへ、さらにその先の未来へと導きます。

メールマガジン登録

上記コラムのようなお役立ち情報を定期的に

メルマガで配信しています。

コラム(メルマガ)の

定期購読をご希望の方はこちら